設計力

鍛造品設計のポイント

写真左:冷間鍛造形状

写真右:完成品形状(機械加工後)

部品を構成するすべての形状・寸法を鍛造成形によって獲得するネットシェイプは、一見コストダウンにもっとも効果的と思われがちです。しかし、金型への高負荷に起因する金型寿命の低下が金型コストの増大を招き、トータルコストで割高となる場合があります。このパートでの最重要ポイントは、鍛造成形する部分と機械加工に残す部分とをどのように切り分けるかの判断力です。アカマツフォーシスでは、この分野の技術力向上のため静岡工場にて鍛造品切削研究棟を設置し、最適な鍛造品形状が提案できるように7年に渡り切削に係わるノウハウを研究蓄積しました。

成形工程設計のポイント

冷間鍛造で高精度部品を開発する場合、最終形状を実現するための中間工程形状の設計技術力が、金型寿命を大きく左右します。アカマツフォーシスは、つねに顧客の立場に立った成形工程案をプレゼンテーションできるように研究を進めています。当社の営業技術部員並びに設計技術者は、すべてユーザーフレンドリーな設計技術力を保有。40年以上におよぶ委託開発に携わった実務経験を継承し信頼に答えています。

金型設計ポイント

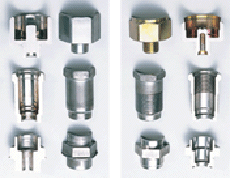

一見同じように見える金型も、使用されている材質だけでなく、補強方法、分割方法、あるいは表面処理方法などが異なっていて千差万別です。その結果、金型寿命には、大きな差が生じます。仮に金型寿命が2倍伸びれば、金型コストは半分になります。また、安定した長寿命金型を使用することによって、機械の稼働率が向上することはもちろん、金型交換直前・直後の品質の安定にもつながります。アカマツフォーシスは、今後も独自理論による金型締りばめ技術、産学協同研究による金型応力解析結果のフィードバック、適材適種のマテリアル選定などにより、長寿命・高品質金型を提供いたします。

〜匠〜

金型の長寿命化は、鍛造品1個あたりの占めるコストを低減するとともに、金型交換のための鍛造プレス停止のリスクを軽減し、機械の稼働率を向上。金型の交換スパンを延ばすことで、金型寿命直前に発生する不適合鍛造品の発生までも低減することができます。

型寿命の安定化は、交換時期の予測を可能に。鍛造現場の作業者の工程管理をしやすくすると同時に無駄な金型在庫を解消し、異常や不具合などの発生を早期に発見する余裕をもたらします。

さらに、このふたつの相乗効果によって実現できるのは、不良品および不適合品の社外流出の事前回避です。

補償問題に発展する場合を含め、選別費用、再製作費用などの多大なコストアップにつながる要因までも未然に防ぐことができます。

金型の長寿命化と型寿命の安定化。アカマツフォーシスでは、それらを具現化するために、コンピュータとNCマシニングを連動させる精密機械加工システムと、匠の技が脈々と息づく金型仕上テクニックを連携させるパーティインテリジェンスの集積により、高い評価を獲得しています。

E.D.M 加工 (electric dischargemachine)

ワイヤーカット(極細線による) E.D.M 加工

E.D.M 加工用電極の研削

e-ものづくり

鍛造は、素材の高い変形抵抗などにより、高精度の金型でもそのままの鍛造品は得られません。同時に、金型自体も成形時に弾性変形することがあり、高精度歯車などを開発する場合、諸条件を考慮した設計技術力が問われます。また、トライアンドエラーを最小限に止めるため、初回のトライデータを次の金型製作に誤差なくフィードバックすることがポイントになります。

アカマツフォーシスでは、カールツァイス社の最新3次元測定器と超高速マシニングセンター、そして3次元モデルデータをツァイスの測定結果によって自動的に微修正できるCAD/CAMシステムをネットワークで統合化。勘と経験との誤差を排除する先進のシステムによって効果を得る「e-モノづくりシステム」創出の最前列を走ります。

-

創生

製品仕様(歯車諸元など)に基づき、鍛造品の3次元CAD設計を行います。また、マスターギアーを3次元測定してCADデータを創成することも可能です。

-

加工

CAMデータを作成し、DNCで金型の直彫り加工や、電極の加工などを高精度に行います。切削工具の刃先Rなどの干渉チェックは、コンピュータで事前に確認することが可能です。

-

測定

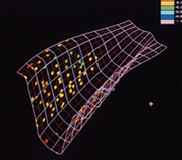

カールツァイス社製3次元測定器により、歯面が高精度に加工できているかどうか検証します。3次元的に全ての部分で品質が確保されているかどうか、色分けして表現することが可能です。

-

補正

加工後の金型や電極の測定データとCAD設計データに差異が認められるときは、 誤差補正プログラムを用いてデリケートな補正の実現を可能にしています。